La maintenance industrielle est un enjeu majeur pour assurer la fiabilité et la performance des équipements électriques. Une panne soudaine peut entraîner des interruptions coûteuses, affectant la productivité et la sécurité des installations. La thermographie électrique s’impose comme une technologie de diagnostic avancée, permettant d’identifier les surchauffes et anomalies invisibles à l’œil nu avant qu’elles ne causent des défaillances critiques. Dans cet article, découvrez le rôle de cette pratique dans une stratégie de maintenance et comment elle optimise la gestion des infrastructures industrielles.

Qu’est-ce que la thermographie électrique ?

La thermographie électrique est une méthode de diagnostic basée sur l’utilisation de caméras thermiques infrarouges. Elle permet d’identifier les variations de température dans les composants électriques et de repérer des points chauds pouvant être le signe d’une défaillance imminente.

Grâce à cette technologie, il est possible de surveiller en continu l’état des équipements électriques sans interrompre leur fonctionnement.

Pourquoi la thermographie électrique est essentielle en maintenance industrielle ?

Détection précoce des anomalies

L’un des principaux avantages de la thermographie électrique est sa capacité à identifier rapidement des défaillances telles que :

- Surchauffes anormales sur les disjoncteurs, transformateurs et câbles électriques.

- Mauvais serrage des connexions pouvant entraîner des arcs électriques.

- Déséquilibres de charge ou défauts d’isolation dans les équipements.

Ces anomalies peuvent passer inaperçues lors des inspections visuelles traditionnelles et provoquer des pannes critiques si elles ne sont pas traitées à temps.

Réduction des arrêts de production

Les arrêts de production non planifiés sont extrêmement coûteux pour les industries. La thermographie infrarouge permet d’éviter ces interruptions en identifiant les composants à risque avant qu’ils ne tombent en panne.

Ainsi, un test thermique permet de repérer des défauts et d’intervenir au bon moment, évitant ainsi des pertes financières importantes.

Amélioration de la sécurité des installations

Une surchauffe du câblage électrique peut entraîner des incendies industriels et des défaillances critiques des équipements. Grâce à la thermographie électrique, il est possible d’identifier les surcharges, d’anticiper les risques et de prévenir les pannes avant qu’elles ne causent des dommages importants.

Cette technologie permet également de détecter les connexions défectueuses pouvant provoquer des courts-circuits et d’assurer une conformité aux normes de sécurité. En intégrant la thermographie dans la maintenance préventive, les entreprises réduisent considérablement les risques d’accidents et garantissent la fiabilité de leurs installations électriques.

Comment fonctionne un diagnostic thermographique ?

La maintenance thermographique repose sur plusieurs étapes.

Inspection des installations

L’utilisation d’une caméra thermique permet d’analyser en temps réel les variations de température des équipements électriques en fonctionnement. Cette inspection se fait sans interruption de production, garantissant une surveillance efficace et proactive des installations.

Détection des points chauds

Les caméras infrarouges identifient avec précision les zones de surchauffe qui pourraient indiquer une surcharge, un mauvais serrage des connexions ou une usure prématurée des composants. Cette étape permet de prévenir les risques de pannes ou d’incendies.

Analyse des anomalies

Une fois les points chauds détectés, un rapport détaillé est généré afin d’évaluer les causes des écarts thermiques. L’analyse permet de prioriser les interventions et d’anticiper les réparations nécessaires avant qu’un dysfonctionnement majeur ne survienne.

Actions correctives

En fonction des résultats de l’analyse, des mesures correctives sont mises en place, comme le remplacement de composants défectueux, le resserrage des connexions ou l’amélioration du refroidissement des équipements. Ces interventions prolongent la durée de vie des installations et garantissent leur sécurité.

Quels équipements surveiller avec la thermographie électrique ?

La thermographie est particulièrement utile pour contrôler une large gamme d’équipements électriques :

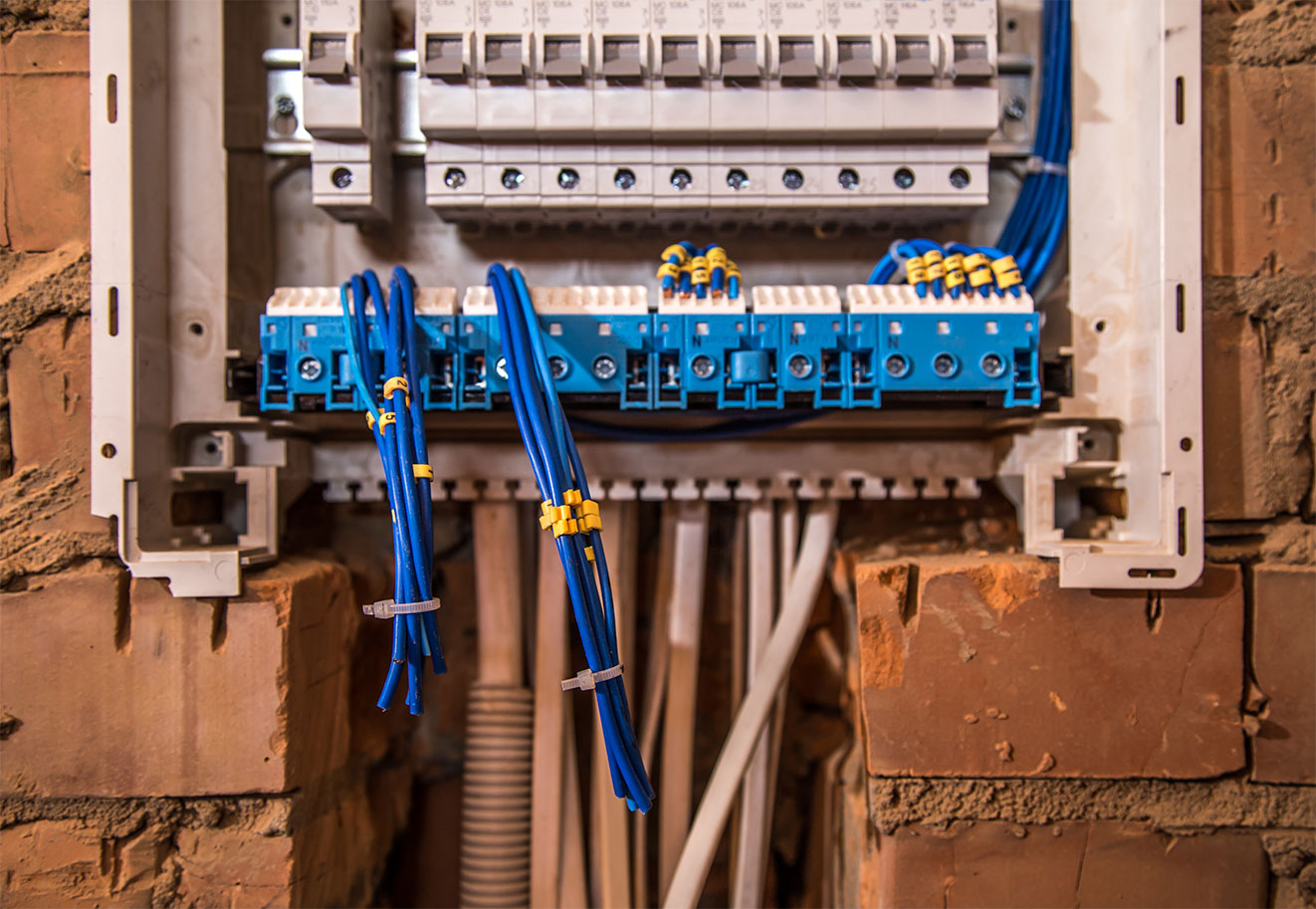

- Panneaux de contrôle : Identification des connexions défectueuses ou des composants en surchauffe.

- Transformateurs et disjoncteurs : Détection des fuites de courant ou des déséquilibres de charge.

- Moteurs électriques : Prévention des pannes liées aux surcharges thermiques.

- Systèmes de distribution : Contrôle des câblages et des raccordements.

Intégrer la thermographie électrique dans un plan de maintenance préventive

Fréquence des inspections thermographiques

L’efficacité de la thermographie repose sur sa mise en place régulière. En général, il est recommandé de réaliser :

- Une inspection annuelle pour les installations stables.

- Des contrôles plus fréquents pour les environnements industriels à haut risque (ex. sites à forte consommation électrique).

Formation du personnel ou recours à des experts ?

L’analyse des images thermiques demande une certaine expertise. Deux solutions sont envisageables :

- Former son personnel à l’utilisation des caméras thermiques.

- Faire appel à des spécialistes en électricité industrielle pour un diagnostic précis.

Un expert pourra interpréter les relevés thermiques et recommander des actions correctives adaptées.

Optimisez vos équipements industriels avec le Groupe BEI

La thermographie électrique est un outil indispensable pour toute entreprise souhaitant optimiser sa maintenance industrielle et prévenir les défaillances électriques. Grâce à une détection précoce des anomalies, elle permet d’éviter les arrêts de production, d’améliorer la sécurité des équipements et de réduire les coûts de maintenance.

Chez Groupe BEI, nous mettons notre expertise à votre service pour vous aider à intégrer la thermographie dans votre stratégie de maintenance. Contactez-nous dès aujourd’hui pour une évaluation de vos installations et bénéficiez d’un diagnostic électrique précis et fiable !